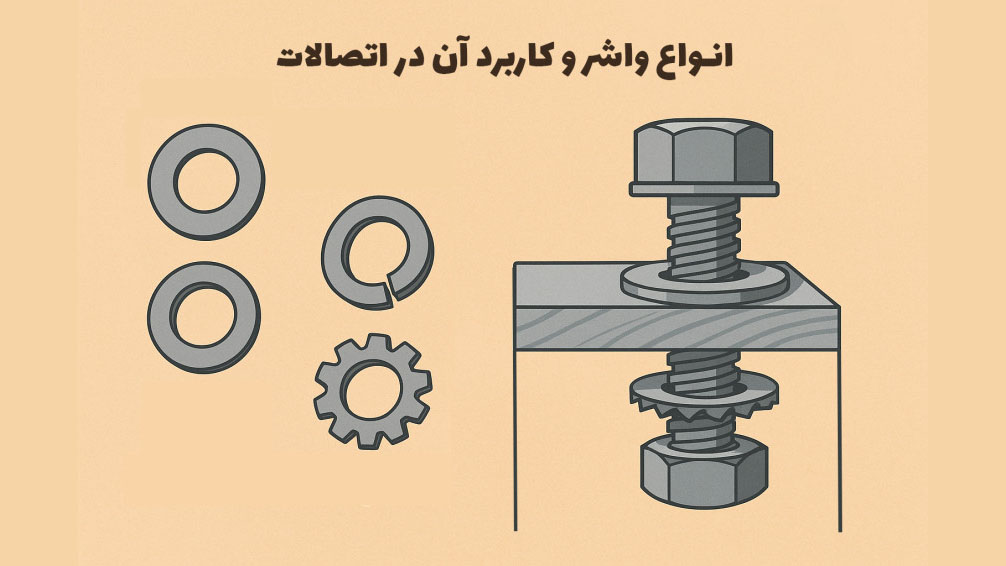

انواع واشر و کاربرد آن در اتصالات

واشرها از اجزای مهم و در عین حال ساده در اتصالات پیچ و مهرهای هستند که نقش حیاتی در عملکرد، ایمنی و طول عمر اتصالات صنعتی و ساختمانی دارند. این قطعات ظاهراً ساده، درواقع نقش کلیدی در توزیع تنش، جلوگیری از باز شدن خودکار پیچ، محافظت از سطوح متصل شونده، و حتی عایقسازی الکتریکی دارند. شناخت دقیق انواع واشر و کاربرد آنها در صنایع مختلف، از اهمیت بالایی برخوردار است، بهویژه در صنایع حساس مانند هوافضا، خودروسازی، نفت و گاز و ساختوساز.

در این مقاله به صورت جامع و تخصصی به بررسی انواع واشر، استانداردها، کاربردها، مزایا و معایب هر نوع، متریالهای رایج، و نکات مهم در انتخاب و نصب آنها میپردازیم. هدف این مقاله ارائه یک منبع فنی و کاربردی برای مهندسان، تکنسینها و طراحانی است که در حوزه اتصالات صنعتی فعالیت دارند. این مقاله برای کسانی که به دنبال اطلاعات سئو فرندلی در مورد واشرها هستند، نیز بسیار مناسب است.

فصل اول: تعریف و وظایف اصلی واشر

تعریف واشر

واشر (Washer) قطعهای دیسکی یا حلقهایشکل است که بین سر پیچ یا مهره و سطح قطعه کار قرار میگیرد. بسته به نوع کاربرد، این قطعه ممکن است از جنس فلزی، پلیمری، کامپوزیتی یا لاستیکی ساخته شود.

وظایف کلیدی واشر

- توزیع فشار: جلوگیری از تمرکز تنش بر روی سطح اتصال و جلوگیری از خرابی موضعی.

- جلوگیری از شل شدن اتصال: بهویژه در کاربردهای ارتعاشی یا دینامیکی با استفاده از واشرهای فنری یا قفلی.

- محافظت از سطح قطعه: جلوگیری از آسیب، خراش یا تغییر شکل سطح قطعه.

- آببندی یا عایقسازی: در شرایطی که اتصال باید در برابر عبور مایعات یا جریان برق مقاوم باشد.

- جلوگیری از خوردگی گالوانیکی: با استفاده از واشرهای عایق بین فلزات غیرهمجنس.

فصل دوم: دستهبندی انواع واشر

1. بر اساس عملکرد

واشر تخت (Flat Washer)

رایجترین نوع واشر با شکل دایرهای و سوراخ مرکزی برای عبور پیچ. برای توزیع فشار و محافظت از سطح کاربرد دارد. استفاده از واشر تخت فلزی در اتصالات پیچ و مهره رایج است.

واشر فنری (Spring Washer)

دارای خاصیت ارتجاعی و بهمنظور جلوگیری از شل شدن اتصال در برابر لرزشها استفاده میشود. انواع متداول:

- واشر فنری شکافدار (Split Lock Washer)

- واشر فنری بشقابی (Belleville Washer)

- واشر فنری موجدار (Wave Washer)

واشر قفلی (Lock Washer)

واشرهایی با برجستگی، دندانه یا زبانه برای ایجاد اصطکاک بالا و جلوگیری از چرخش مهره یا پیچ. انواع مهم:

- واشر دندانهدار داخلی

- واشر دندانهدار خارجی

- واشر دندانهدار ترکیبی

واشر آببندی (Sealing Washer)

دارای لایهای از لاستیک یا مواد نرم جهت آببندی در برابر مایعات و گازها. کاربرد در لولهکشی، خودروسازی و صنایع پتروشیمی.

واشر عایق (Insulating Washer)

از جنس پلاستیک، تفلون یا فایبر برای جلوگیری از اتصال الکتریکی بین پیچ و سطح.

2. بر اساس جنس — معرفی واشر فلزی و پلاستیکی

واشر فلزی

- فولاد کربنی

- فولاد ضد زنگ (استنلس استیل)

- آلومینیوم

- مس و برنج

واشر غیرفلزی

- نایلون

- تفلون (PTFE)

- لاستیک EPDM، NBR

- فایبرگلاس و مواد کامپوزیتی

3. بر اساس طراحی خاص

- واشر مخروطی (Conical Washer)

- واشر مربعی یا مستطیلی برای اتصالات خاص

- واشرهای چندلایه (Laminated Washers)

فصل سوم: استانداردهای بینالمللی واشر

واشرها با توجه به نوع و کاربرد، تحت استانداردهای بینالمللی تولید میشوند. رعایت این استانداردها برای اطمینان از کیفیت، سازگاری و عملکرد فنی صحیح ضروری است.

1. استانداردهای متداول

- DIN (Deutsches Institut für Normung): مانند DIN 125، DIN 127، DIN 6796

- ISO (International Organization for Standardization): ISO 7089، ISO 7090، ISO 8752

- ASTM (American Society for Testing and Materials): ASTM F436 برای واشرهای سنگین

- BS (British Standards): مانند BS4320

2. پارامترهای استاندارد

- ابعاد داخلی و خارجی

- ضخامت

- جنس و پوشش سطحی

- تلرانسهای هندسی

فصل چهارم: کاربرد انواع واشر در صنایع مختلف

1. صنایع ساختمانی

- اتصالات فلزی با واشر تخت و فنری

- اتصال پیچ انکرها به بتن

- استفاده از واشرهای آببندی در سقفها و تاسیسات

2. صنایع خودروسازی

- سیستم تعلیق، موتور، ترمز

- جلوگیری از نشتی روغن و آب با واشرهای لاستیکی

- جلوگیری از شلشدگی با واشرهای فنری و قفلی

3. صنایع نفت، گاز و پتروشیمی

- اتصالات فلنجی با فشار بالا

- استفاده از واشرهای گرافیتی، تفلونی و فلز-پلیمر

- مقاومت در برابر دما، فشار و خوردگی

4. صنایع الکترونیک و برق

- جلوگیری از اتصال الکتریکی ناخواسته

- عایقسازی پیچها با واشرهای پلاستیکی و فایبری

5.ماشینآلات صنعتی و تجهیزات سنگین

- استفاده از واشرهای تقویت شده برای تحمل بارهای سنگین

- واشرهای قفلی برای جلوگیری از بازشدگی در ارتعاشات بالا

فصل پنجم: تست عملکرد واشر در بار دینامیکی و شرایط محیطی

فصل پنجم: تست عملکرد واشر در بار دینامیکی و شرایط محیطی

1. عملکرد تحت بار دینامیکی

واشرهای قفلی و فنری برای کاهش اثرات ارتعاش مناسبتر هستند، درحالیکه واشرهای تخت در چنین شرایطی عملکرد مناسبی ندارند.

2. عملکرد در شرایط محیطی خاص

در شرایط رطوبت یا مواد شیمیایی، استفاده از واشر استیل ضد زنگ یا واشرهای با روکش مقاوم به خوردگی توصیه میشود.

3. عملکرد در دمای بالا

واشرهای فلزی مخصوصاً با پوشش گرافیتی در دماهای بالای 300 درجه سانتیگراد کاربرد دارند.

فصل ششم: نکات طراحی، انتخاب و نصب

1. انتخاب نوع واشر

- نوع بار واردشده (فشاری، کششی، دینامیکی)

- شرایط محیطی (رطوبت، خوردگی، حرارت)

- سازگاری جنس پیچ، مهره و واشر

2. اشتباهات رایج

- استفاده از واشر نامتناسب با شرایط کاری

- سفتکردن بیش از حد که منجر به له شدن یا تغییر شکل واشر میشود

- استفاده از واشر فلزی بین فلزات غیرهمجنس بدون عایقسازی

3. توصیههای نصب

- اطمینان از هممرکزی سوراخ واشر با پیچ

- استفاده از واشرهای استاندارد

- عدم استفاده مجدد از واشرهای تغییر شکل یافته

فصل هفتم: نوآوریها و تحولات جدید در طراحی واشر

1. واشرهای هوشمند

واشرهایی با سنسور فشار یا دما برای پایش شرایط اتصال بهصورت لحظهای.

2. واشرهای خودقفلشونده پیشرفته

استفاده از پلیمرهای حافظهدار و ترکیبات نانویی برای بهبود عملکرد قفل شوندگی.

3. تولید افزایشی (پرینت سهبعدی)

ساخت واشرهای خاص با هندسه پیچیده برای کاربردهای خاص با استفاده از چاپ سهبعدی فلز و پلیمر.

نتیجهگیری

واشرها با وجود ظاهر ساده، از اجزای حیاتی در اتصالات صنعتی و ساختمانی بهشمار میآیند. انتخاب صحیح نوع، جنس و اندازه واشر بر اساس شرایط کاری و محیطی، نهتنها به بهبود عملکرد و دوام اتصال منجر میشود بلکه از خرابیها، نشتیها، لرزشها و هزینههای اضافی جلوگیری میکند. شناخت کامل انواع واشرها و کاربردهایشان، یک ضرورت برای هر مهندس و طراح سیستمهای مکانیکی و سازهای است.

برای خرید انواع واشر صنعتی، میتوانید با فروشگاهها و تأمینکنندگان معتبر قطعات صنعتی مشورت نمایید.

پیچستان مرجع تخصصی واشر،پیچ و مهره